Turbodoładowanie to technologia, która zrewolucjonizowała świat motoryzacji, pozwalając na uzyskanie większej mocy i lepszej efektywności z silników o mniejszej pojemności. Dzięki zastosowaniu układu doładowującego możliwe jest podniesienie ciśnienia powietrza trafiającego do komory spalania, co skutkuje wyższym momentem obrotowym i większą mocą. Poniższy artykuł przybliża zarówno zasady działania, jak i zalety oraz wyzwania związane z turbodoładowaniem, a także omawia przyszłe trendy w tej dziedzinie.

Podstawy działania turbodoładowania

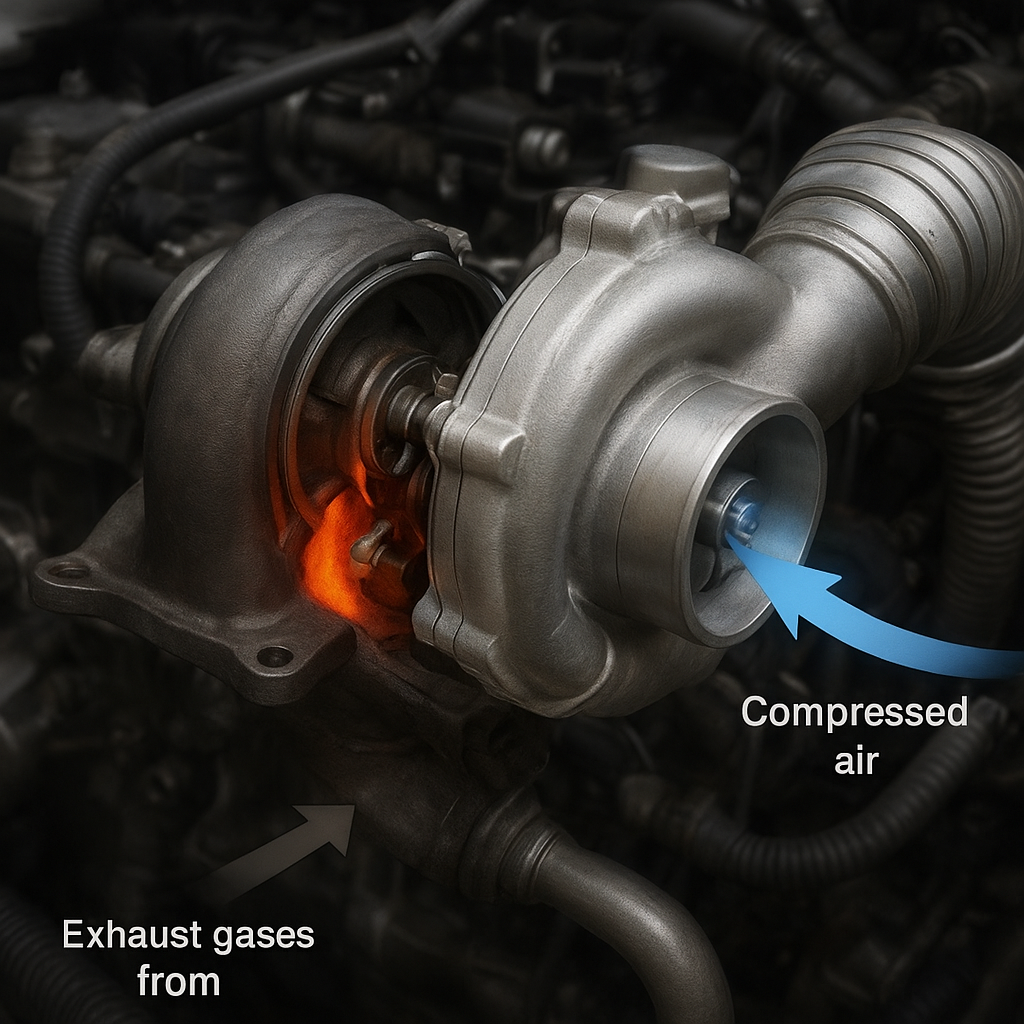

Turbodoładowanie wykorzystuje energię spalin do napędu wirnika turbiny, który z kolei napędza sprężarkę wtłaczającą powietrze do kolektora dolotowego silnika. Kluczowe elementy tego układu to:

- Turbina – napędzana przez gorące gazy wylotowe, zamienia energię kinetyczną spalin na ruch obrotowy.

- Sprężarka – połączona z turbiną wałem, zwiększa ciśnienie zasysanego powietrza.

- Intercooler – chłodnica powietrza doładowanego, obniżająca temperaturę, co poprawia gęstość i zapobiega spalaniu stukowemu.

- Zawór upustowy (ang. wastegate) – reguluje ilość spalin trafiających na turbinę, zabezpieczając przed nadmiernym doładowaniem.

Podczas pracy silnika spalinowego część energii kinetycznej spalin jest marnowana na wylot. Turbina przechwytuje tę energię i zamienia ją na użyteczną pracę mechaniczną, co czyni system bardzo wydajnym. W efekcie silnik może spalać więcej powietrza i paliwa, generując większą moc przy zachowaniu tej samej pojemności skokowej.

Zasada działania krok po kroku

- Zapłon mieszanki paliwowo-powietrznej w cylindrze generuje spalinę o wysokiej temperaturze i prędkości.

- Gazy trafiają do turbiny, napędzając wirnik i obracając wał.

- Wał przenosi obrót na sprężarkę, która zasysa powietrze z filtra powietrza.

- Sprężone powietrze trafia przez intercooler, gdzie jest schładzane i zwiększa gęstość.

- Chłodne, sprężone powietrze trafia do kolektora dolotowego, poprawiając parametry spalania.

Zalety turbodoładowania

Stosowanie turbodoładowania przynosi szereg korzyści, które mają kluczowe znaczenie dla producentów i użytkowników pojazdów:

- Większa moc i moment obrotowy – silnik generuje większe osiągi, co wpływa na dynamikę jazdy.

- Oszczędność paliwa – przy odpowiedniej kalibracji systemu można osiągnąć lepszy stosunek mocy do zużycia paliwa.

- Redukcja masy i rozmiarów silnika – zamiast montować większy, cięższy silnik, dodaje się turbosprężarkę.

- Niższa emisja CO2 – mniejsza pojemność silnika i optymalizacja spalania ograniczają emisję szkodliwych gazów.

- Elastyczność w projektowaniu jednostek – ten sam blok silnika może być dostępny w różnych wariantach mocy.

Przykładem korzyści jest rewolucja downsizingu, czyli zmniejszania pojemności skokowej silników przy jednoczesnym zachowaniu parametrów mocy dzięki turbinie. W konsekwencji pojazdy stają się lżejsze, bardziej oszczędne i dynamiczniejsze.

Wyzwania i ograniczenia

Mimo licznych zalet turbodoładowanie wiąże się również z pewnymi wyzwaniami technicznymi oraz eksploatacyjnymi:

- Opóźnienie doładowania (tzw. turbo lag) – czas potrzebny na rozpędzenie turbiny do odpowiednich obrotów.

- Wysoka temperatura pracy – elementy układu są narażone na ekstremalne warunki termiczne, co wymaga zastosowania materiałów o wysokiej odporności.

- Zaawansowana sterowność – konieczność precyzyjnej kalibracji map silnika i układu doładowania.

- Konserwacja i serwis – wyższe wymagania dotyczące oleju silnikowego oraz okresowych inspekcji turbosprężarki.

Aby zminimalizować turbo lag, producenci opracowują rozwiązania takie jak twin-scroll, zmienne geometrie turbin (VGT) czy systemy hybrydowe, w których turbina wspomagana jest przez silnik elektryczny. Te innowacje znacząco poprawiają reakcję układu na zmianę obciążenia.

Materiały i trwałość

Nowoczesne turbosprężarki wykonuje się ze stopów żaroodpornych i ceramiki, co zwiększa ich żywotność oraz odporność na korozję i utlenianie. Zastosowanie powłok termicznych na wirnikach i kanałach spalinowych pozwala na dłuższą eksploatację bez utraty parametrów.

Zastosowania w silnikach benzynowych i wysokoprężnych

Turbodoładowanie znajduje zastosowanie zarówno w jednostkach benzynowych, jak i diesel. W silnikach benzynowych kluczowe jest zapobieganie spalaniu stukowemu, dlatego montuje się chłodnice powietrza i stosuje niższe stopnie sprężania. W dieslu natomiast turbina poprawia moment obrotowy w niskich i średnich zakresach obrotów, co wpływa na:

- Lepsze przyspieszenie na niskich obrotach.

- Redukcję dymienia i szkodliwych emisji dzięki dokładniejszej kontroli procesu spalania.

- Możliwość obniżenia masy agregatu napędowego przy zachowaniu parametrów użytkowych.

Przykładowo silniki TDI czy HDi stały się wzorem ekonomicznej i dynamicznej jednostki, co przyczyniło się do ich szerokiej popularności zarówno w samochodach osobowych, jak i lekkich dostawczych.

Przyszłe trendy i innowacje

Przemysł motoryzacyjny nieustannie rozwija układy doładowania, aby sprostać rosnącym wymaganiom efektywności i redukcji emisji. Do najważniejszych kierunków badań należą:

- Elektro-hybrydowe turbiny – połączenie turbodoładowania z silnikiem elektrycznym, eliminujące turbo lag i zwiększające wydajność.

- Zastosowanie materiałów kompozytowych – zmniejszenie masy wirników i obudów.

- Integracja z systemami zarządzania energią w pojazdach hybrydowych i elektrycznych.

- Optymalizacja kształtu łopatek i kanałów przepływowych dzięki symulacjom CFD.

Zwiększająca się popularność napędów elektrycznych i hybrydowych wpływa również na rozwój małych turbosprężarek, które współpracują z silnikami spalinowymi w układach typu range extender. Dzięki temu turbodoładowanie pozostaje kluczowym elementem nowoczesnych układów napędowych.

Podsumowanie technicznych aspektów montażu i eksploatacji

Montaż i eksploatacja układu turbodoładowania wymaga doświadczenia i znajomości specyfiki danego silnika. Kluczowe elementy poprawnej instalacji to:

- Precyzyjne wyregulowanie ciśnienia doładowania zgodnie z zaleceniami producenta.

- Stosowanie wysokiej jakości olejów i filtrów, regularna wymiana co określony interwał eksploatacyjny.

- Kontrola stanu intercoolera – czyszczenie i sprawdzanie szczelności.

- Diagnostyka systemu sterowania i czujników ciśnienia doładowania.

Dbałość o te elementy przekłada się na długą żywotność turbosprężarki oraz zachowanie optymalnych parametrów pracy silnika. Wdrożenie zaawansowanych systemów monitoringu pozwala na wczesne wykrywanie potencjalnych usterek i minimalizuje ryzyko kosztownych napraw.